瓷器是中国古代劳动人民的伟大发明之一。自汉代发明瓷器以来,我国陶瓷技术一直处于世界领先地位,清代以后有所下降。改革开放以后,陶瓷生产规模迅速发展。自1993年起,我国陶瓷产量连续十几年居世界前列;2007年,陶瓷总产量约占世界总产量的50%左右,年产建筑瓷砖近50亿m³,日用陶瓷约150亿件,卫生洁具约1.2亿件。

按经验数值,平均每万件日用瓷耗陶瓷模用石膏0.25t,每万件卫生瓷耗陶瓷模用石膏210t。以2007年计,我国日用瓷年耗石膏量37.5万t,卫生瓷年耗石膏量252万t,合计陶瓷年耗石膏约290万t。

在众多石膏粉产品中,陶瓷模用石膏有其独特的要求和特点,用量大,附加值高,是重要的石膏粉产品之一。

金九石膏生产的陶瓷模具石膏粉

1. 粉质细密、能保持纹路的精细度

2. 吸水性佳、可避免脱模时间过长及石膏粘附在土胚的问题

3. 高耐磨性、能增强模具的使用回数

4. 稳定的膨胀、可避免模具的变形

成型是将制备好的坯料,用各种不同的方法制成具有一定形状和尺寸的坯体(生坯)的过程。

成型需满足的要求:

1.坯体符合产品要求的生坯形状和尺寸(考虑收缩)。

2.坯体应具有相当的机械强度,便于后续工序的操作。

3.坯体结构均匀,具有一定的致密度。

4.成型过程适合于多、快、好、省的组织生产。

从工艺上讲,根据坯料的性能和含水量的不同,陶瓷的成型方法可分为三类:注浆成型、可塑成型和压制成型。

§ 1 注浆成型

一 概述:

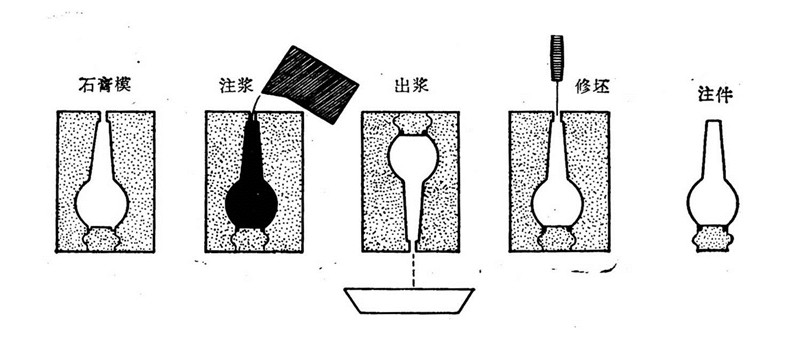

工艺过程:

将制备好的坯料泥浆注入多孔性模型内,由于多孔性模型的毛细管力吸水性,泥浆在贴近模壁的一侧被模子吸水而形成一均匀的泥层,并随时间的延长而加厚,当达到所需厚度时,将多余的泥浆倾出,最后该泥层继续脱水收缩而与模型脱离,从模型取出后即为毛坯。

工艺特点:

(1)适于成型各种产品,形状复杂、不规则、薄、体积较大而且尺寸要求不严的器物,如花瓶、汤碗、椭圆形盘、茶壶等。

(2)坯体结构均匀,但含水量大且不均匀,干燥与烧成收缩大。

二. 基本注浆成型方法

1、空心注浆法(单面注浆)

要求浆料流动性、稳定性好,粒度细,比重小(1.55-1.7g/cm3),脱模水分15-20%。吸浆时间决定坯体厚度,同时与模具温度、湿度、泥浆性质有关。适用于小、薄件。

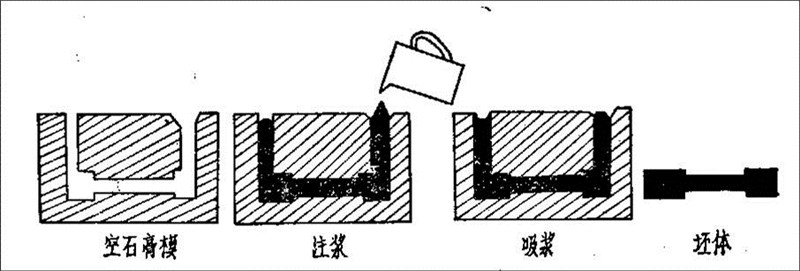

2、实心注浆 (双面注浆)

与空心浇注相比,料浆比重大,浆料粒度可稍粗,触变性可稍差。

3、强化注浆成型方法 (注浆方法的改进)

在注浆过程中人为地施加外力,加速注浆过程的进行,使吸浆速度和坯体强度得到明显改善的方法。

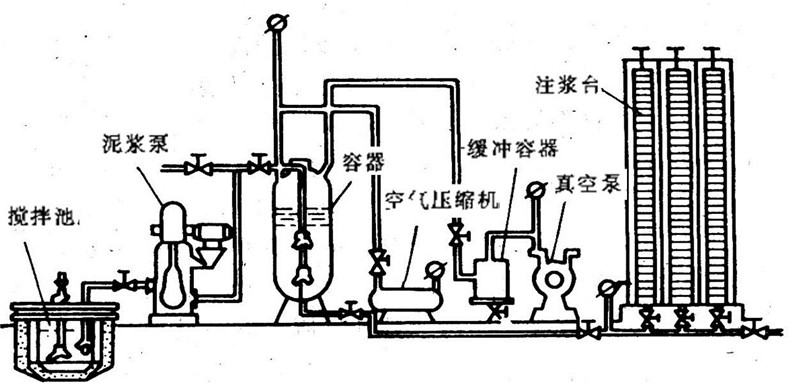

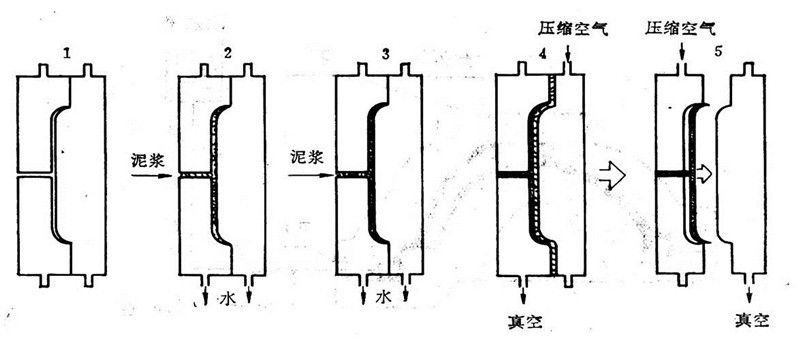

1) 真空注浆

模具外抽真空,或模具在负压下成型,造成模具内外压力差,提高成型能力,减小坯体的气孔和针眼。

2) 离心注浆

使模型在旋转情况下进浆,料浆在离心力的作用下紧靠模壁形成致密的坯体。气泡较轻,易集中在中间最后破裂排出,故可提高吸浆速度与制品质量。要求:泥浆中的颗粒分布范围窄,否则大颗粒集中在靠近模型的坯体表面,而小颗粒集中在坯体内面,造成坯体组织不均匀,收缩不一致。

3)压力注浆

通过提高泥浆压力来增大注浆过程推动力,加速水分的扩散,不仅可缩短注浆时间,还可减少坯体的干燥收缩和脱模后坯体的水分。注浆压力越高,成型速度越大,生坯强度越高。但是受模型强度的限制。

模型的材料:石膏模型、多孔树脂模型、无机填料模型。根据压力的大小可将压力注浆分为:

微压注浆:压力<0.03 mpa 采用石膏模型

中压注浆:压力0.15~0.4 mpa 强度较高的石膏模型,树脂模型

高压注浆:压力> 2 mpa 高强度树脂模型

高压注浆成型原理图

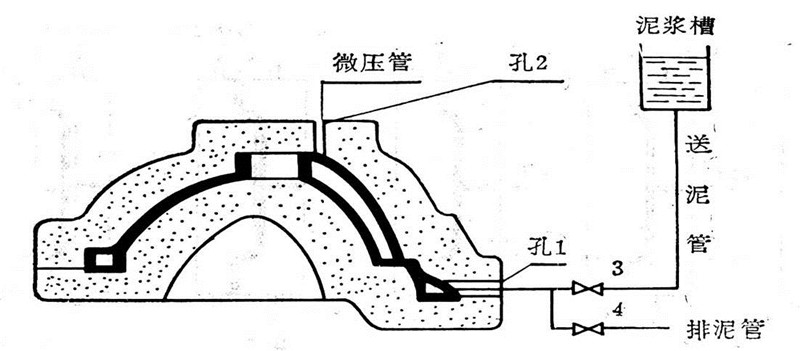

微压注浆成型原理图

四、注浆成型常见缺陷分析

1、开裂:

由于收缩不均匀产生的应力引起。如石膏模各部干湿不均;制品厚薄差;注浆不连续而形成含气夹层;解凝剂用量不当,有凝聚倾向;泥浆未经陈腐,水分不均,流动性差;可塑粘土用量不当;脱模过早或过迟;干燥温度过高。

2、坯体生成不良或缓慢:

电解质用量不当,浆料中有促进凝聚的杂质(如石膏、硫酸钠等);泥浆或模具水分过高;泥浆温度过低(低于10℃);模具气孔率低、吸水率低。

3、脱模困难:

新模表面有油膜;泥浆或模具水分过多;泥浆粘土用量过多;泥浆原料颗粒过。

4、气泡针孔:

模具过干过湿过热或过旧;泥浆排气不良;注浆过快,不利排气;模具设计不利排气;浆料存放过久或温度过高;模具内浮尘未清。

5、变形:原因同开裂